з»ҸйӘҢй©ұеҠЁзҡ„з”ҹдә§ж–№ејҸеңЁжҲҗжң¬е’ҢйҖҹеәҰд№Ӣй—ҙдёҚж–ӯжӢүжүҜпјҢиҙЁйҮҸзҡ„жіўеҠЁгҖҒи®ЎеҲ’зҡ„й”ҷдҪҚгҖҒеә“еӯҳзҡ„й«ҳдјҒд»ҝдҪӣжҲҗдәҶдёҚеҸҜйҒҝе…Қзҡ„е®ҝе‘ҪгҖӮиҗЁеҚЎзңӢи§Ғзҡ„пјҢжҳҜеҲ¶йҖ дёҡзҡ„дёҖдёӘе…ій”®иҠӮзӮ№пјҡеҰӮжһңжҠҠзўҺзүҮеҢ–зҡ„ж”№йҖ еҸҳжҲҗдёҖдёӘзі»з»ҹзҡ„гҖҒеҸҜжҢҒз»ӯзҡ„иғҪеҠӣпјҢдјҒдёҡе°ұиғҪеңЁдёҚзЎ®е®ҡзҡ„еёӮеңәдёӯзЁіе®ҡжҺЁжј”жңӘжқҘгҖӮдәҺжҳҜпјҢвҖңиҗЁеҚЎеҲ¶йҖ е…ій”®еҸҳеҢ–вҖқжҲҗдәҶдёҖдёӘжё…жҷ°зҡ„дҪҝе‘ҪвҖ”вҖ”д»Ҙж•°жҚ®дёәж ёеҝғпјҢд»ҘдәәжңәеҚҸеҗҢдёәжЎҘжўҒпјҢд»Ҙз»ҝиүІдёҺйҹ§жҖ§дёәеә•иүІпјҢжү“йҖ дёҖдёӘиғҪжҢҒз»ӯиҝӣеҢ–зҡ„з”ҹдә§з”ҹжҖҒгҖӮ

иҝҷеҘ—еҸҳйқ©зҡ„ж ёеҝғпјҢ并дёҚжҳҜеҚ•зӮ№зҡ„жҠҖжңҜе Ҷз ҢпјҢиҖҢжҳҜдёҖжқЎд»ҺиҜҠж–ӯеҲ°иҗҪең°еҶҚеӣһеҲ°ж–°еёёжҖҒзҡ„й—ӯзҺҜгҖӮ第дёҖжӯҘпјҢжҳҜжҠҠе·ҘеҺӮзңӢжҲҗдёҖдёӘж•°жҚ®зі»з»ҹпјҢиҖҢдёҚжҳҜзӢ¬з«Ӣзҡ„жңәжў°йӣҶеҗҲгҖӮдј ж„ҹеҷЁгҖҒи®ҫеӨҮгҖҒдә§зәҝгҖҒд»“еә“гҖҒдәәе‘ҳпјҢиҝҷдәӣиҰҒзҙ д»Ҙж•°жҚ®жҺҘеҸЈиҝһжҺҘиө·жқҘпјҢеҪўжҲҗдёҖдёӘе…ЁеұҖеҸҜи§Ҷзҡ„з”ҹдә§ең°еӣҫгҖӮ第дәҢжӯҘпјҢжҳҜд»Ҙе№іеҸ°еҢ–зҡ„жҖқи·ҜжқҘйҮҚжһ„з”ҹдә§иғҪеҠӣгҖӮ

иҗЁеҚЎејәи°ғжЁЎеқ—еҢ–гҖҒеҸҜжӣҝжҚўзҡ„и®ҫеӨҮе’ҢжҺ§еҲ¶зі»з»ҹпјҢйҒҝе…ҚеҚ•дёҖеҺӮжҲҝдҫқиө–жҹҗдёҖ家зҡ„дё“еұһи§ЈеҶіж–№жЎҲпјҢд»ҺиҖҢе®һзҺ°еҝ«йҖҹиҝӯд»Је’Ңи·Ёе·ҘеәҸзҡ„еҚҸеҗҢгҖӮ第дёүжӯҘпјҢжҳҜдәәгҖҒжңәгҖҒзү©зҡ„еҚҸеҗҢжј”еҢ–гҖӮеҹ№и®ӯдёҺеңәжҷҜеҢ–зҡ„жҠҖиғҪжҸҗеҚҮпјҢи®©е‘ҳе·Ҙд»ҺвҖңжҢүйғЁе°ұзҸӯзҡ„жү§иЎҢиҖ…вҖқиҪ¬еҸҳдёәвҖңж•°жҚ®й©ұеҠЁзҡ„еҶізӯ–иҖ…дёҺе…ұеҲӣиҖ…вҖқпјҢи®©зҺ°еңәзҡ„жҷәж…§зңҹжӯЈиҗҪең°гҖӮ

第еӣӣжӯҘпјҢжҳҜз»ҝиүІдёҺйҹ§жҖ§е№¶дёҫгҖӮеңЁиғҪжәҗз®ЎзҗҶгҖҒеәҹејғзү©еҫӘзҺҜгҖҒзўіжҺ’ж”ҫж ёз®—зӯүж–№йқўе»әз«ӢеҸҜйҮҸеҢ–зҡ„зӣ®ж ҮпјҢд»ҘеҸҜжҢҒз»ӯзҡ„ж–№ејҸй©ұеҠЁжҲҗжң¬дёҺж•ҲзӣҠзҡ„еҸҢеҗ‘жҸҗеҚҮгҖӮ

иҗЁеҚЎзҡ„ж„ҝжҷҜ并йқһз©әдёӯжҘјйҳҒпјҢиҖҢжҳҜд»Ҙе…·дҪ“ж–№жі•и®әж”Ҝж’‘зҡ„иҗҪең°ж–№жЎҲгҖӮиҜҠж–ӯйҳ¶ж®өпјҢжҲ‘们帮еҠ©дјҒдёҡз»ҳеҲ¶вҖңзҺ°зҠ¶ең°еӣҫвҖқвҖ”вҖ”и®ҫеӨҮзҠ¶жҖҒгҖҒе·Ҙиүәи·ҜзәҝгҖҒзү©жөҒи·Ҝеҫ„гҖҒдәәе‘ҳжҠҖиғҪгҖҒиғҪжәҗдҪҝз”ЁгҖҒиҙЁйҮҸжіўеҠЁзҡ„е…ЁжҷҜгҖӮи®ҫи®Ўйҳ¶ж®өпјҢз»“еҗҲиЎҢдёҡзү№жҖ§дёҺдјҒдёҡзӣ®ж ҮпјҢз»ҷеҮәйҳ¶ж®өжҖ§и·ҜзәҝеӣҫпјҡзҹӯжңҹйҖҡиҝҮи®ҫеӨҮеҚҮзә§дёҺж•°жҚ®йҮҮйӣҶпјҢжҸҗеҚҮеҸҜи§ҶеҢ–дёҺеҸҜжҺ§жҖ§пјӣдёӯжңҹйҖҡиҝҮз”ҹдә§е№іеҸ°зҡ„йӣҶжҲҗдёҺжөҒзЁӢеҶҚи®ҫи®ЎпјҢе®һзҺ°жҹ”жҖ§з”ҹдә§е’Ңеҝ«йҖҹеҲҮжҚўпјӣй•ҝжңҹеҲҷд»Ҙж•°еӯ—еӯӘз”ҹгҖҒдә‘з«ҜеҲҶжһҗе’ҢжҷәиғҪеҶізӯ–ж”ҜжҢҒпјҢеҪўжҲҗиҮӘжҲ‘дјҳеҢ–зҡ„й—ӯзҺҜгҖӮ

еңЁе®һзҺ°и·Ҝеҫ„дёҠпјҢиҗЁеҚЎејәи°ғд»Ҙе°ҸжӯҘеҝ«и·‘зҡ„ж–№ејҸе®һзҺ°еҸҜйӘҢиҜҒзҡ„жҲҗжһңпјҢжҜҸдёҖжӯҘйғҪз”Ёж•°жҚ®жқҘиҜҒжҳҺпјҢд»ҺиҖҢйҒҝе…ҚвҖңеӨ§иҖҢз©әвҖқзҡ„дёҖеҲҖеҲҮгҖӮ

иҝӣе…Ҙи®Ёи®әзҡ„жңҖеҗҺдёҖж®өпјҢиҗЁеҚЎжҠҠз„ҰзӮ№жҠ•еҗ‘вҖңдҪ“йӘҢдёҺдҝЎд»»вҖқгҖӮз”ҹдә§зҺ°еңәзҡ„еҸҳеҢ–дёҚжҳҜзғҹиҠұејҸзҡ„дёҖж¬ЎжҖ§еұ•зӨәпјҢиҖҢжҳҜж—Ҙеёёе·ҘдҪңзҡ„йҖҗжӯҘж”№иҝӣгҖӮжҜ”еҰӮпјҢе·ҘдәәдёҚеҶҚиў«иҝ«еңЁйҮҚеӨҚгҖҒеҚ•и°ғгҖҒеҚұйҷ©зҡ„ж“ҚдҪңдёӯиӢҰиӢҰжҢЈжүҺпјҢиҖҢжҳҜйҖҡиҝҮдј ж„ҹжҠҘ乐鱼体育入口иӯҰгҖҒжҷәиғҪеј•еҜје’ҢеҲҶе·ҘеҚҸдҪңжқҘжҸҗеҚҮж•ҲзҺҮдёҺе®үе…ЁжҖ§гҖӮз®ЎзҗҶеұӮд№ҹиғҪйҖҡиҝҮз»ҹдёҖзҡ„ж•°жҚ®зңӢжқҝпјҢиҝ…йҖҹиҜҶеҲ«з“¶йўҲпјҢеҒҡеҮәзІҫз»ҶеҢ–зҡ„иө„жәҗй…ҚзҪ®гҖӮ

иҝҷж ·пјҢеҸҳйқ©е°ұдёҚеҶҚжҳҜжҹҗдёӘйЎ№зӣ®зҡ„зӢ¬и§’жҲҸпјҢиҖҢжҳҜеңЁдјҒдёҡж–ҮеҢ–дёӯз”ҹж №еҸ‘иҠҪпјҢжҲҗдёәжҜҸдёҖдёӘе·ҘдҪңж—ҘйғҪиғҪж„ҹзҹҘеҲ°зҡ„вҖңе…ій”®еҸҳеҢ–вҖқгҖӮ

иҝҷдёҖйғЁеҲҶзҡ„ж ёеҝғпјҢжҳҜжҠҠжҠҪиұЎзҡ„ж•°еӯ—еҢ–еҸҳжҲҗе…·дҪ“зҡ„зҺ°еңәд»·еҖјгҖӮиҗЁеҚЎејәи°ғпјҢеҸҳйқ©еә”е…·еӨҮеҸҜиЎЎйҮҸжҖ§гҖҒеҸҜжҢҒз»ӯжҖ§е’ҢеҸҜеӨҚеҲ¶жҖ§гҖӮжҲ‘们常иҜҙпјҢж•°еӯ—еҢ–дёҚжҳҜдёәдәҶвҖңиЈ…дёҠдә‘вҖқпјҢиҖҢжҳҜдёәдәҶи®©з”ҹдә§жӣҙиҒӘжҳҺгҖҒжӣҙзЁіе®ҡгҖҒжӣҙе…·еүҚзһ»жҖ§гҖӮеҸӘжңүеҪ“ж•°жҚ®зңҹжӯЈжңҚеҠЎдәҺзҺ°еңәж“ҚдҪңгҖҒе·Ҙиүәж”№иүҜе’ҢиғҪжәҗж•ҲзҺҮпјҢжүҚз®—зңҹжӯЈиҗҪең°гҖӮ

еҜ№еҫҲеӨҡдјҒдёҡжқҘиҜҙпјҢиҝҷз§ҚиҪ¬еҸҳ并йқһдёҖи№ҙиҖҢе°ұпјҢдҪҶжӯЈжҳҜд»ҺиҝҷйҮҢејҖе§ӢпјҢиҗЁеҚЎеҲ¶йҖ зҡ„е…ій”®еҸҳеҢ–жҲҗдёәдёҖз§ҚеҸҜиў«еӨҚзҺ°зҡ„иғҪеҠӣжЁЎеһӢпјҡд»Ҙзӣ®ж Үй©ұеҠЁзҡ„жҢҒз»ӯж”№иҝӣгҖҒд»Ҙж•°жҚ®й©ұеҠЁзҡ„з”ҹдә§еҚҸеҗҢгҖҒд»Ҙе‘ҳе·ҘжҲҗй•ҝзҡ„е…ұеҗҢдҪ“ж„ҸиҜҶгҖӮPart2е°ҶиҒҡз„ҰеңЁе…·дҪ“зҡ„иҗҪең°и·Ҝеҫ„дёҺзңҹе®һжЎҲдҫӢпјҢеұ•зӨәеҰӮдҪ•жҠҠиҝҷеҘ—зҗҶеҝөиҗҪе®һеҲ°дёҖдёӘдёӘиҪҰй—ҙе’Ңз”ҹдә§зәҝпјҢд»ҘеҸҠиҝҷдәӣеҠӘеҠӣжүҖеёҰжқҘзҡ„еҸҜи§ӮеӣһжҠҘгҖӮ

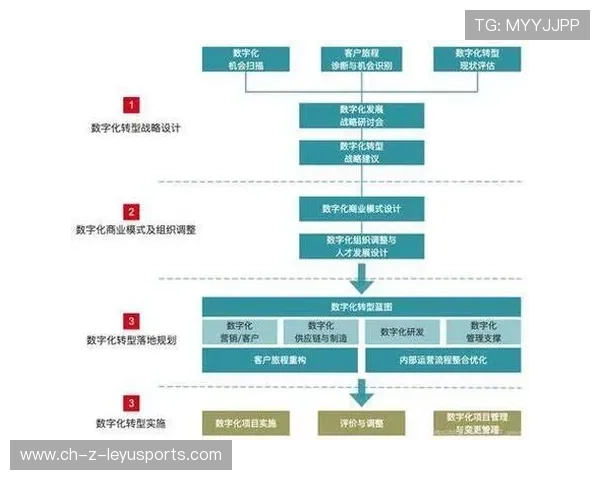

дәҢгҖҒиҗҪең°дёҺжҲҗж•ҲпјҡиҗЁеҚЎзҡ„жү§иЎҢи·Ҝеҫ„дёҺжЎҲдҫӢеңЁдёҺдјҒдёҡдјҷдјҙе…ұеҲӣзҡ„е®һи·өдёӯпјҢиҗЁеҚЎйҒөеҫӘдёҖдёӘжё…жҷ°зҡ„жү§иЎҢи·Ҝеҫ„пјҡиҜҠж–ӯгҖҒи®ҫи®ЎгҖҒиҗҪең°гҖҒиҜ„дј°дёҺиҝӯд»ЈгҖӮиҝҷ并йқһеҚ•зӮ№жҠҖжңҜзҡ„е ҶеҸ пјҢиҖҢжҳҜдёҖз§Қзі»з»ҹзҡ„иғҪеҠӣе»әи®ҫпјҢеё®еҠ©дјҒдёҡд»ҺвҖңйңҖиҰҒеҸҳйқ©вҖқиө°еҲ°вҖңжҢҒз»ӯеңЁеҸҳйқ©вҖқгҖӮ第дёҖжӯҘпјҢиҜҠж–ӯгҖӮйҖҡиҝҮдёҺзҺ°еңәдәәе‘ҳж·ұеәҰеҜ№иҜқгҖҒзҺ°жңүж•°жҚ®жәҗжўізҗҶгҖҒе·Ҙиүә瓶йўҲж ҮжіЁпјҢз»ҳеҲ¶еҮәвҖңзҺ°зҠ¶ең°еӣҫвҖқе’ҢвҖңзӣ®ж Үең°еӣҫвҖқзҡ„еҜ№жҜ”зҹ©йҳөгҖӮ

иҜҠж–ӯдёҚд»…е…іжіЁи®ҫеӨҮдёҺжөҒзЁӢзҡ„ж•ҲзҺҮпјҢжӣҙе…іжіЁжҠҖиғҪгҖҒж–ҮеҢ–дёҺз»„з»Үз»“жһ„зҡ„еҢ№й…ҚеәҰгҖӮеҸӘжңүеҪ“дәәгҖҒжңәгҖҒзү©еңЁеҗҢдёҖеј ең°еӣҫдёҠиў«зңӢеҲ°гҖҒиў«зҗҶи§ЈпјҢеҗҺз»ӯзҡ„иҗҪең°жүҚдјҡйЎәз•…гҖӮ

第дәҢжӯҘпјҢи®ҫи®ЎгҖӮеҹәдәҺиҜҠж–ӯз»“жһңпјҢиҗЁеҚЎжҸҗеҮәеҲҶйҳ¶ж®өзҡ„иҗҪең°ж–№жЎҲгҖӮзҹӯжңҹд»ҘеҸҜиҗҪең°зҡ„ж”№йҖ дёәдё»пјҢдҫӢеҰӮдј ж„ҹеҷЁиҰҶзӣ–гҖҒж•°жҚ®йҮҮйӣҶжҺҘеҸЈж ҮеҮҶеҢ–гҖҒзңӢжқҝдёҺе‘ҠиӯҰжңәеҲ¶зҡ„е»әз«ӢгҖҒе…ій”®е·Ҙиүәзҡ„еҸҜжҺ§еҢ–гҖӮдёӯжңҹжҺЁиҝӣз”ҹдә§е№іеҸ°зҡ„йӣҶжҲҗе’ҢжөҒзЁӢеҶҚи®ҫи®ЎпјҢзӣ®ж ҮжҳҜе®һзҺ°и·Ёе·ҘеәҸзҡ„жҹ”жҖ§з”ҹдә§гҖҒеҝ«йҖҹеҲҮжҚўе’Ңжӣҙй«ҳзҡ„дә§зәҝеҸҜз”ЁжҖ§гҖӮ

й•ҝжңҹеҲҷд»Ҙж•°еӯ—еӯӘз”ҹгҖҒдә‘з«ҜеҲҶжһҗе’ҢжҷәиғҪеҶізӯ–ж”ҜжҢҒдёәж ёеҝғпјҢжһ„е»әиҮӘжҲ‘дјҳеҢ–зҡ„й—ӯзҺҜгҖӮи®ҫи®Ўйҳ¶ж®өзү№еҲ«ејәи°ғвҖңжҲҗжң¬-收зӣҠвҖқзҡ„жё…жҷ°еҢ–пјҢд»ҘеҸҠеҜ№з»„з»ҮиғҪеҠӣзҡ„жё…жҷ°йңҖжұӮпјҢйҒҝе…ҚеҚ•дёҖжҠҖжңҜзҡ„е Ҷз ҢиҖҢеҜјиҮҙиҝҗиҗҘйҡҫд»ҘжүҝеҸ—зҡ„еӨҚжқӮеәҰгҖӮ

第дёүжӯҘпјҢиҗҪең°гҖӮиҗҪең°дёҚжҳҜдёҖж¬ЎжҖ§зҡ„иЈ…жңәпјҢиҖҢжҳҜдјҙйҡҸеҹ№и®ӯгҖҒеҲ¶еәҰгҖҒжөҒзЁӢзҡ„зі»з»ҹжҖ§еҸҳйқ©гҖӮиҗЁеҚЎйј“еҠұд»ҘиҜ•зӮ№е°ҸиҢғеӣҙе…ҲиЎҢгҖҒйҖҗжӯҘжү©еұ•зҡ„зӯ–з•ҘпјҢзЎ®дҝқжҜҸдёҖдёӘйҮҢзЁӢзў‘йғҪиғҪиў«зҺ°еңәж•°жҚ®иҜҒе®һгҖӮиҗҪең°иҝҮзЁӢдёӯзҡ„е…ій”®зӮ№еҢ…жӢ¬пјҡе®һзҺ°ж•°жҚ®жІ»зҗҶдёҺе®үе…ЁеҗҲ规гҖҒжү“йҖҡдёҠдёӢжёёдҫӣеә”й“ҫдҝЎжҒҜгҖҒе»әз«ӢеҹәдәҺз”ҹдә§дёҺиҙЁйҮҸзҡ„иҒ”еҠЁжңәеҲ¶гҖҒдјҳеҢ–е·ҘиүәеҸӮж•°е’Ңе·ҘеәҸеёғеұҖгҖҒжҸҗеҚҮзҺ°еңәдәәе‘ҳзҡ„ж•°еӯ—зҙ е…»гҖӮ

йҖҡиҝҮзҺ°еңәеҹ№и®ӯгҖҒд»ҝзңҹжј”з»ғгҖҒеҸҜи§ҶеҢ–зңӢжқҝе’ҢеҚіж—¶е‘ҠиӯҰпјҢе‘ҳе·ҘиғҪеӨҹеңЁж—Ҙеёёе·ҘдҪңдёӯж„ҹзҹҘеҲ°ж•°жҚ®еёҰжқҘзҡ„жҳҺ确收зӣҠпјҢдҝЎд»»ж„ҹйҡҸд№ӢеўһејәгҖӮ

第еӣӣжӯҘпјҢиҜ„дј°дёҺиҝӯд»ЈгҖӮдёҖдёӘжҲҗзҶҹзҡ„еҸҳйқ©дёҚжҳҜдёҖж¬ЎжҖ§зҡ„жҲҗеҠҹпјҢиҖҢжҳҜжҢҒз»ӯзҡ„еӯҰд№ дёҺйҖӮеә”гҖӮиҗЁеҚЎеҖЎеҜјвҖңжҜҸдёӘеӯЈеәҰдёҖдёӘе°ҸиғңеҲ©вҖқзҡ„иҜ„дј°иҠӮеҘҸпјҡеҜ№е…ій”®жҢҮж ҮеҰӮOEEгҖҒз”ҹдә§е‘ЁжңҹгҖҒиүҜе“ҒзҺҮгҖҒиғҪиҖ—гҖҒеәҹејғзү©з”ҹжҲҗйҮҸзӯүиҝӣиЎҢйҮҸеҢ–еҜ№жҜ”пјҢз»“еҗҲиҙЁжҖ§еҸҚйҰҲпјҢеҪўжҲҗж”№иҝӣи®ЎеҲ’гҖӮиҜ„дј°дёҚд»…иҰҒзңӢж•°еӯ—пјҢиҝҳиҰҒзңӢз»„з»Үзҡ„еӯҰд№ жӣІзәҝгҖӮ

жҖ»йғЁдёҺзҺ°еңәд№Ӣй—ҙзҡ„зҹҘиҜҶдј йҖ’гҖҒж ҮеҮҶеҢ–дҪңдёҡзҡ„иҗҪең°гҖҒи·ЁзҸӯз»„зҡ„еҚҸдҪңжңәеҲ¶пјҢеҶіе®ҡдәҶиҝҷдёӘзі»з»ҹиғҪеҗҰеңЁдёҚеҗҢеңәжҷҜгҖҒдёҚеҗҢдә§зәҝйҮҢзЁіе®ҡе·ҘдҪңгҖӮйҖҡиҝҮдёҚж–ӯзҡ„иҝӯд»ЈпјҢдјҒдёҡйҖҗжӯҘжҠҠвҖңеҸҳйқ©йЎ№зӣ®вҖқеҸҳжҲҗвҖңеёёжҖҒиғҪеҠӣвҖқгҖӮ

зңҹе®һжЎҲдҫӢеҫҖеҫҖжҜ”зҗҶи®әжӣҙжңүиҜҙжңҚеҠӣгҖӮд»ҘжҹҗдёӯеһӢз”өеӯҗеҲ¶йҖ дјҒдёҡдёәдҫӢпјҢеңЁеј•е…ҘиҗЁеҚЎзҡ„ж•°еӯ—еҢ–ж”№йҖ еҗҺпјҢз”ҹдә§зәҝзҡ„еҸҜз”ЁжҖ§дёҺжҹ”жҖ§жҳҫи‘—жҸҗй«ҳгҖӮзҹӯжңҹзӣ®ж ҮжҳҜжҸҗеҚҮдә§зәҝз•Ңйқўзҡ„еҸҜи§ӮжөӢжҖ§пјҢеҝ«йҖҹе®ҡдҪҚејӮеёёжқҘжәҗпјӣдёӯжңҹзӣ®ж ҮжҳҜе®һзҺ°и·Ёе·ҘеәҸзҡ„еҚҸеҗҢи°ғеәҰпјҢдҪҝдёҚеҗҢеӯҗзәҝд№Ӣй—ҙзҡ„еҲҮжҚўжӣҙйЎәж»‘пјҢз”ҹдә§и®ЎеҲ’еҜ№еёӮеңәйңҖжұӮзҡ„е“Қеә”йҖҹеәҰжҸҗеҚҮжҳҺжҳҫпјӣй•ҝжңҹзӣ®ж ҮеҲҷжҳҜе»әз«Ӣж•°жҚ®й©ұеҠЁзҡ„е·ҘеҺӮзә§иҝҗиҗҘеҶізӯ–дҪ“зі»гҖӮ

з»“жһңпјҢLeadTimeзј©зҹӯзәҰ30%пјҢOEEжҸҗеҚҮзәҰ18%пјҢеҚ•дҪҚдә§еҮәиғҪиҖ—дёӢйҷҚ12%пјҢдёҚиүҜе“ҒзҺҮжіўеҠЁжҳҫи‘—еҮҸе°ҸгҖӮиҝҷдәӣж•°еӯ—иғҢеҗҺпјҢжҳҜе‘ҳе·ҘжҠҖиғҪзҡ„жҸҗеҚҮгҖҒз®ЎзҗҶжөҒзЁӢзҡ„з®ҖеҢ–гҖҒд»ҘеҸҠи®ҫеӨҮеҲ©з”ЁзҺҮзҡ„жҸҗеҚҮеёҰжқҘзҡ„з»јеҗҲж•ҲзӣҠгҖӮ

еҶҚзңӢдҫӣеә”й“ҫеұӮйқўзҡ„йҹ§жҖ§пјҢиҗЁеҚЎејәи°ғз«ҜеҲ°з«Ҝзҡ„ж•°жҚ®еҸҜи§ҒжҖ§гҖӮйҖҡиҝҮе°Ҷдҫӣеә”е•ҶиҙЁйҮҸж•°жҚ®гҖҒеҺҹжқҗж–ҷиҝҪжәҜдҝЎжҒҜгҖҒзү©жөҒж—¶ж•ҲдёҺз”ҹдә§и®ЎеҲ’иҒ”еҠЁпјҢдјҒдёҡеңЁеә”еҜ№еҺҹжқҗж–ҷжіўеҠЁгҖҒиҝҗиҫ“延иҜҜзӯүдёҚзЎ®е®ҡжҖ§ж—¶пјҢиғҪеҒҡеҲ°жӣҙеҝ«зҡ„еҶізӯ–дёҺжӣҙзЁіе®ҡзҡ„дә§зәҝиҠӮеҘҸгҖӮз»ҝиүІеҲ¶йҖ ж–№йқўпјҢиғҪйҮҸзӣ‘жөӢдёҺдјҳеҢ–з®—жі•её®еҠ©дјҒдёҡиҜҶеҲ«й«ҳиҖ—иғҪзҺҜиҠӮпјҢжҺЁеҠЁиҠӮиғҪж”№йҖ е’ҢдјҳеҢ–е·Ҙиүәи·Ҝеҫ„пјҢеҮҸжҺ’зӣ®ж ҮдёҺжҲҗжң¬зӣ®ж ҮеҫҖеҫҖеҗҢжӯҘе®һзҺ°пјҢеңЁдјҒдёҡй•ҝжңҹз«һдәүеҠӣдёҠдә§з”ҹжҳҫи‘—еҠ жҲҗгҖӮ

жӣҙйҮҚиҰҒзҡ„жҳҜпјҢиҝҷдёҖеҲҮ并йқһд»ҘвҖңејәеҲ¶зәҰжқҹвҖқжқҘжҺЁеҠЁпјҢиҖҢжҳҜйҖҡиҝҮвҖңеҸҜи§ҶжҖ§гҖҒеҸҜжҺ§жҖ§гҖҒеҸҜйў„жңҹжҖ§вҖқе»әз«Ӣе‘ҳе·ҘдёҺз®ЎзҗҶеұӮзҡ„дҝЎд»»гҖӮеҸҳйқ©жҲҗдёәж—Ҙеёёе·ҘдҪңзҡ„дёҖйғЁеҲҶпјҢжҲҗдёәз»„з»Үи®°еҝҶзҡ„дёҖйғЁеҲҶгҖӮ

жңӘжқҘеұ•жңӣпјҢиҗЁеҚЎе№¶дёҚжҠҠе…ій”®еҸҳеҢ–зңӢдҪңдёҖдёӘжңҖз»ҲзӮ№пјҢиҖҢжҳҜдёҖдёӘжҢҒз»ӯжј”иҝӣзҡ„иҲһеҸ°гҖӮж•°еӯ—еҢ–гҖҒжҷәиғҪеҲ¶йҖ гҖҒз»ҝиүІеҸҜжҢҒз»ӯгҖҒдҫӣеә”й“ҫйҹ§жҖ§пјҢиҝҷдәӣиҰҒзҙ е°Ҷ继з»ӯеңЁдёҚеҗҢзҡ„иЎҢдёҡеңәжҷҜдёӯиў«йҮҚж–°з»„еҗҲгҖҒеҶҚй…ҚзҪ®гҖӮеҜ№дәҺдјҒдёҡиҖҢиЁҖпјҢзңҹжӯЈзҡ„д»·еҖјдёҚжҳҜдёҖж¬ЎжҖ§д№°еӣһдёҖдёӘзі»з»ҹпјҢиҖҢжҳҜе»әз«ӢдёҖдёӘиғҪеӨҹиҮӘжҲ‘иҝӣеҢ–зҡ„иғҪеҠӣжЎҶжһ¶вҖ”вҖ”ж•°жҚ®жҲҗдёәеҲӨж–ӯзҡ„еҹәзЎҖгҖҒжөҒзЁӢжҲҗдёәжү§иЎҢзҡ„ж ҮеҮҶгҖҒж–ҮеҢ–жҲҗдёәжҢҒз»ӯж”№иҝӣзҡ„еҠЁиғҪгҖӮ

иҗЁеҚЎж„ҝж„ҸдёҺжӣҙеӨҡдјҒдёҡдёҖиө·пјҢиө°иҝҮиҜҠж–ӯгҖҒи®ҫи®ЎгҖҒиҗҪең°гҖҒиҜ„дј°дёҺиҝӯд»Јзҡ„еҫӘзҺҜпјҢжҠҠвҖңиҗЁеҚЎеҲ¶йҖ е…ій”®еҸҳеҢ–вҖқеҸҳжҲҗдёҖеҘ—еҸҜеӨҚеҲ¶гҖҒеҸҜжү©еұ•гҖҒеҸҜжҢҒз»ӯзҡ„з”ҹдә§ж–°зәӘе…ғзҡ„еә•еұӮиғҪеҠӣгҖӮ

еҰӮжһңдҪ жӯЈеңЁеҜ»жүҫдёҖдёӘиғҪжҠҠеӨҚжқӮеҸҳеҫ—жё…жҷ°гҖҒжҠҠеҲӣж–°иҗҪең°еҲ°зҺ°еңәгҖҒеңЁжҲҗжң¬дёҺ收зӣҠд№Ӣй—ҙжүҫеҲ°е№іиЎЎзӮ№зҡ„дјҷдјҙпјҢиҗЁеҚЎж„ҝж„ҸжҲҗдёәдҪ 们зҡ„еҗҢиЎҢиҖ…гҖӮеңЁжңӘжқҘзҡ„еҲ¶йҖ ж—…зЁӢйҮҢпјҢж•°еӯ—еҢ–дёҚдјҡд»…д»…ж”№еҸҳе·Ҙе…·пјҢжӣҙдјҡж”№еҸҳжҖқз»ҙж–№ејҸгҖҒе·ҘдҪңж–№ејҸдёҺеҚҸдҪңж–№ејҸгҖӮи®©жҲ‘们д»ҺзҺ°еңЁејҖе§ӢпјҢжҠҠиҝҷеңәеҸҳйқ©зңӢдҪңдёҖж¬Ўе…ұеҗҢзҡ„жҺўзҙўпјҢз”Ёж•°жҚ®й©ұеҠЁзҡ„еҶізӯ–гҖҒд»ҘдәәжңәеҚҸеҗҢзҡ„еҚҸдҪңгҖҒд»Ҙз»ҝиүІдёҺйҹ§жҖ§дёәеә•иүІпјҢз»ҳеҮәеұһдәҺдҪ 们дјҒдёҡзҡ„вҖңе…ій”®еҸҳеҢ–вҖқи“қеӣҫгҖӮ

иӢҘдҪ жғіж·ұе…ҘдәҶи§ЈиҗЁеҚЎеҰӮдҪ•её®еҠ©дҪ 们е®һзҺ°иҝҷеңәеҸҳйқ©пјҢж¬ўиҝҺиҒ”зі»дёҺжІҹйҖҡпјҢжҲ‘们еҸҜд»ҘдёҖиө·жҠҠиҝҷдёҖж„ҝжҷҜеҸҳжҲҗеҸҜжү§иЎҢзҡ„иЎҢеҠЁи®ЎеҲ’гҖӮ